摘要:,,本文探讨了压力传感器与PLC编程的协同工作,详细解释了压力传感器如何与PLC进行连接和编程,以实现精确的压力控制。文章深入分析了压力传感器的高速响应策略,并强调了其在工业自动化中的重要性。通过综合研究,本文旨在帮助工程师和技术人员更好地理解压力传感器与PLC编程的集成,以实现更高效、更智能的控制系统。关键词:压力传感器、PLC编程、协同工作、高速响应策略。Advance23.66.88技术也在文中被提及。

本文目录导读:

随着工业自动化水平的不断提高,压力传感器与PLC(可编程逻辑控制器)的配合使用越来越广泛,压力传感器能够实时监测和反馈设备压力数据,而PLC则根据这些数据执行相应的控制逻辑,本文将探讨压力传感器如何与PLC编程协同工作,以及实现高速响应的策略解析。

压力传感器概述

压力传感器是一种用于测量气体或液体压力并将其转换为可用信号的装置,在工业自动化领域,压力传感器广泛应用于控制系统中,为PLC提供实时压力数据,压力传感器的工作原理通常基于压阻、电容、电感或应变等效应,将压力信号转换为电信号,以便进行后续处理。

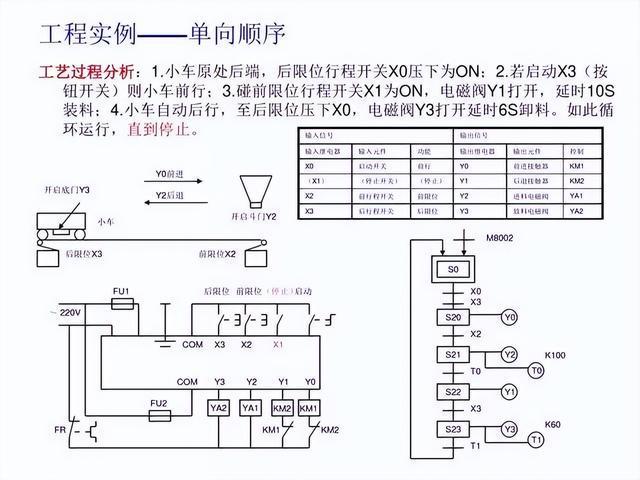

PLC编程基础

PLC是一种专门为工业环境设计的数字计算机,用于控制机械设备的动作,PLC编程涉及输入(如压力传感器信号)、输出(如电机控制信号)以及内部逻辑的处理,常见的PLC编程语言包括梯形图(Ladder Diagram)、功能块图(Function Block Diagram)和结构化文本(Structured Text)等。

压力传感器与PLC编程的协同工作

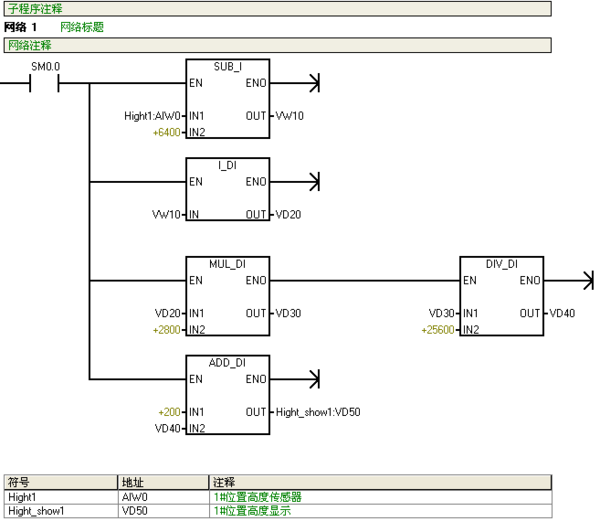

1、数据采集与传输

压力传感器实时监测设备压力,并将数据以电信号的形式传输给PLC,PLC通过其数字输入端口接收这些信号,并进行识别和处理。

2、数据处理与逻辑控制

PLC接收压力传感器信号后,根据预设的逻辑程序进行处理,当压力超过设定值时,PLC可以控制阀门关闭或启动报警系统。

3、反馈与控制

PLC根据处理结果输出控制信号,控制设备的动作,这些控制信号可以影响设备的运行参数,从而调整设备的工作压力。

高速响应策略解析

在工业自动化领域,高速响应对于确保设备安全和优化生产效率至关重要,以下策略有助于提高压力传感器与PLC系统的高速响应能力:

1、优化硬件配置

选用高性能的压力传感器和PLC,确保其在各种工作环境下都能快速准确地采集和处理数据,合理的布线和接线也能减少信号传输延迟。

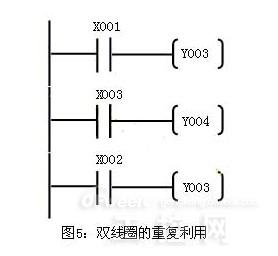

2、合理的程序设计

采用模块化、结构化的编程方式,提高程序的可读性和可维护性,利用PLC的高速计数器和定时器功能,实现精确的时间控制。

3、数据优化与处理

对压力传感器采集的数据进行预处理,以减少噪声和干扰,采用数据压缩和实时数据库技术,提高数据处理的效率。

4、网络通信优化

使用高速、稳定的通信协议,如工业以太网和现场总线技术,确保压力传感器与PLC之间的实时数据交换。

5、故障诊断与预警

通过压力传感器的故障诊断功能,及时发现并处理潜在问题,设置预警系统,在压力接近设定值时提前采取行动,避免意外情况的发生。

压力传感器与PLC编程的协同工作是实现工业自动化和智能化的关键环节,通过优化硬件配置、合理的程序设计、数据优化与处理、网络通信优化以及故障诊断与预警等策略,可以提高系统的高速响应能力,确保设备的安全和稳定运行,未来随着技术的不断进步,压力传感器与PLC系统的配合使用将更加广泛,为工业自动化领域带来更多的机遇与挑战,停版 33.74.42(此处为特定标识或版本号)为我们提供了一个具体的参考点,在实际应用中,我们可以根据这个版本号查找相关的技术资料和解决方案,以更好地满足实际需求。

鄂ICP备18000759号-1

鄂ICP备18000759号-1 鄂ICP备18000759号-1

鄂ICP备18000759号-1

还没有评论,来说两句吧...